Технология порошковой металлургии позволяет изготавливать материалы с уникальными свойствами, например, пористые и проницаемые. Такие материалы чаще всего используют в качестве фильтров. Для качественных фильтров требуется сочетание высокой степени очистки и высокой проницаемости. Однако такие требования находятся в противоречии друг другу. Чем меньше размер пор и мельче улавливаемые фильтром частицы, тем ниже его проницаемость.

Эффективным способом повышения проницаемости порошковых фильтров при сохранении высокой степени очистки и увеличения продолжительности их работы до регенерации является создание градиентных фильтрующих структур, в которых размер пор уменьшается в направлении фильтрации . В таких фильтрах слои с большими порами играют роль фильтра грубой очистки, а слои с мелкими порами осуществляют тонкую очистку.

При создании новых эффективных технологий и материалов важно правильно определить способ и схему формования. Анализ существующих схем прессования показал, что для создания проницаемых градиентных фильтров, может применятся и односторонняя схема прессования в закрытой пресс-форме.

Существуют различные технологии производства фильтров. Одной из наиболее эффективных технологий производства фильтров с соотношением размеров h/d<l является технология прессования в закрытых пресс — формах. Суть технологии заключается в последовательном засыпании слоев приготовленных смесей с разным гранулометрическим составом в закрытую пресс — форму, их разравнивании пуансоном и их совместном прессовании . При этом размер пор определяется исключительно размерами частиц порообразователя, а не диаметром частиц порошка металла, что значительно удешевляет стоимость готового продукта.

Отметим, что процентное содержание порообразователя соответствует желаемому уровню пористости, а размер его частиц отвечает заданному в слое размеру пор. При этом размер частиц базового порошка может быть одинаковым или различаться для отдельных слоев.

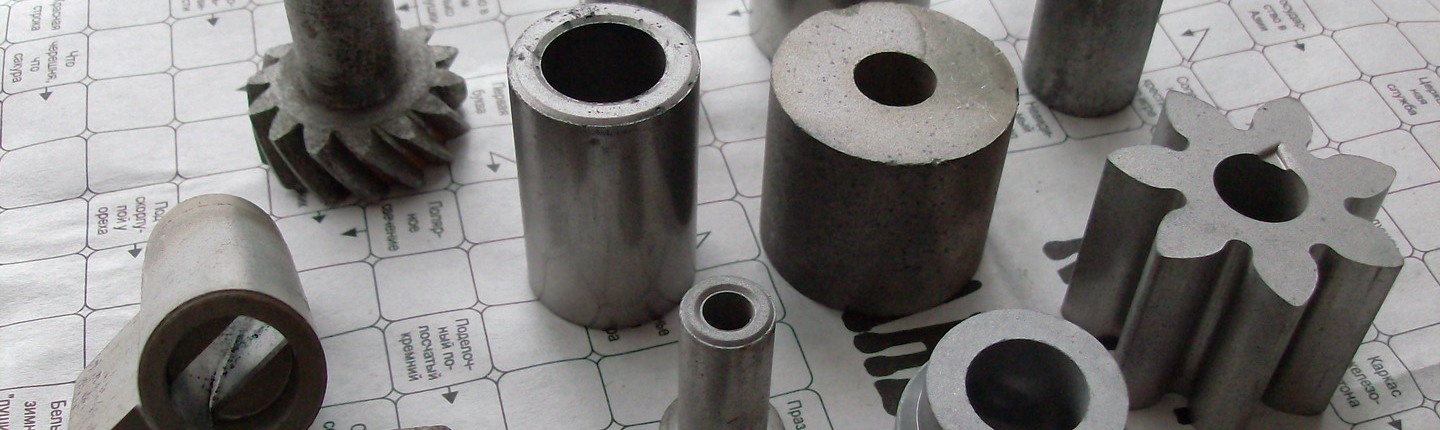

Нами предложена новая технология получения градиентных фильтрующих структур с применением порообразователя. Подготавливаются смеси базового порошка и порообразователя, причем содержание последнего соответствует желаемому уровню пористости в слоях, а размер частиц порообразователя соответствует желаемому размеру пор. Навеска смеси первого слоя засыпается в матрицу и разравнивается. Затем засыпается навеска смеси второго слоя и, если необходимо, третьего слоя и т.д. После этого производится совместное прессование слоев. Порообразователь удаляется из прессовок путем растворения или сублимации. Затем прессовка спекается в защитной атмосфере или в вакууме. В настоящее время данная технология опробована в лабораторных условиях и показала хорошие результаты. Простота и сравнительная дешевизна предложенной технологии позволяют эффективно реализовать ее как в мелкосерийном, так и в массовом производстве.